产品详情

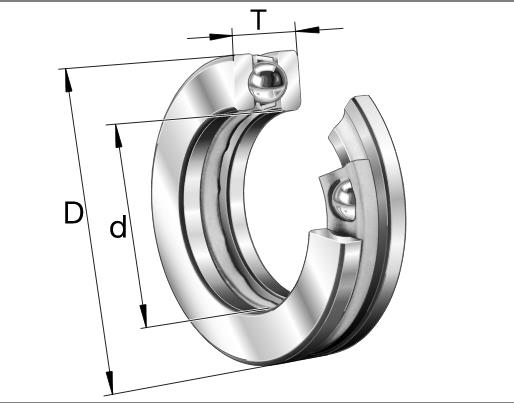

INA推力垫圈与板件:轴向载荷专家,重塑高密度传动的可靠屏障

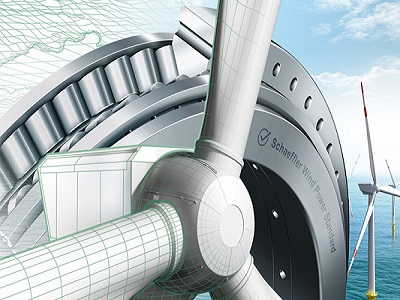

INA推力垫圈与板件是专为极端轴向负载与紧凑空间设计的摩擦管理组件,其多层复合结构与表面微坑润滑技术,可实现轴向载荷密度达8000 N/cm²,摩擦系数低至0.05,广泛应用于风电齿轮箱、高速冲压设备、重型机床导轨等高频次、高精度传动系统。作为舍弗勒集团的核心技术载体,INA推力垫圈以定制化工程设计与超长服役寿命,持续为工业设备提供低能耗、高稳定的轴向力支撑解决方案。

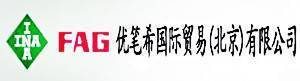

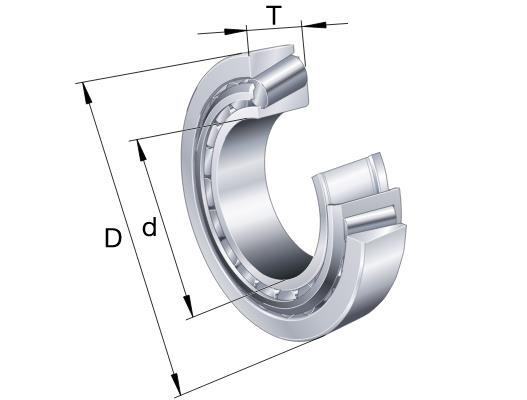

一、产品结构与材料创新

INA推力垫圈及板件采用模块化分层设计,精准适配不同工况需求:

- 基体层:高强度合金钢(42CrMo4)或轻量化钛合金,经渗碳淬火+深冷处理,硬度达62-66 HRC,抗塑性变形能力提升70%。

- 摩擦优化层:PTFE(聚四氟乙烯)复合涂层或铜基镶嵌固体润滑剂,支持干式/油润滑,摩擦系数稳定在0.05-0.12(速度0.5-30 m/s)。

- 表面功能层:激光蚀刻微坑储油纹理(深度10-20μm),持续释放润滑介质,极端温度(-50℃至+300℃)下仍保持有效油膜。

核心技术突破:

- 非对称楔形油槽设计:动态运行时产生流体动压效应,轴向承载能力较传统平面垫圈提升120%。

- 抗咬合镀层技术:表面镀覆MoS₂或DLC(类金刚石碳),防止高负载停机时的金属粘着磨损。

二、性能优势与行业应用

-

超高轴向承载与抗冲击

多层烧结工艺使垫片压缩强度达3200 MPa,可吸收瞬时冲击能量(如风电变桨系统急停工况),避免传动链过载失效。 -

精密厚度控制与低公差

厚度公差控制在±0.005mm以内,适配精密丝杠、数控转台等对轴向游隙敏感的传动系统。 -

抗腐蚀与长寿命

可选镀镍或化学镀Ni-P-PTFE复合层,盐雾试验超1500小时无锈蚀,寿命较普通垫圈延长3倍以上。

典型应用场景:

- 风电主轴轴承预紧装置

- 注塑机合模机构导向板

- 高铁齿轮箱轴向力缓冲系统

- 工业机器人减速机止推环

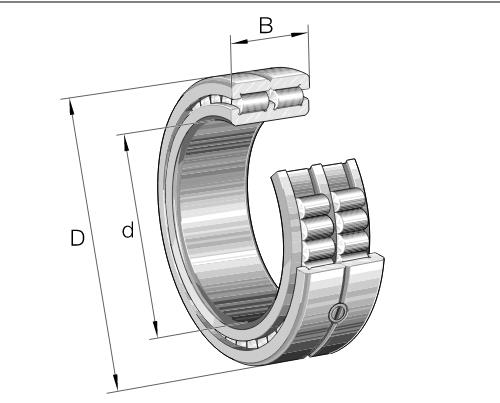

三、选型与安装关键技术

-

负载与工况匹配

- 计算PV极限值(压力×速度),连续运行需满足PV≤4.5 N/mm²·m/s,瞬时峰值≤12 N/mm²·m/s。

- 公式参考:最小厚度h = (0.5P·d²)/(E·Δ)(P轴向力,d垫圈内径,E弹性模量,Δ允许变形量)。

-

环境适配方案

- 高温环境:优先选用石墨填充铜基复合材料(耐温+400℃)。

- 真空工况:采用无挥发镀层与预润滑处理,避免污染敏感设备。

-

安装规范

- 装配前清洁接触面至Ra≤0.4μm,平行度误差≤0.02mm/m。

- 螺栓预紧需使用扭矩扳手,分3次递增施力(最终扭矩误差±5%)。

四、维护优化与失效预防

- 磨损监测:每1000小时测量垫圈厚度变化(极限磨损量≤0.1mm),配合振动频谱分析检测微观裂纹。

- 润滑管理:高温场景使用合成烃基润滑脂(滴点>280℃),补充周期延长至2000小时。

- 存储条件:未开封产品需水平放置于防静电包装内,湿度<45%,避免镀层氧化。

- 失效预警信号:设备轴向窜动量突增或温度异常升高(ΔT>15℃),需立即停机检修。

结语

INA推力垫圈与板件凭借其超高轴向承载密度、纳米级精度控制及抗极端环境能力,已成为重载传动系统的核心安全屏障。通过科学的选型配置与预防性维护,用户可有效降低设备故障率并延长关键部件寿命。如需获取定制化推力组件或动态载荷测试报告,请咨询INA授权技术服务中心。